介紹

機(jī)械加工過程包括以切屑的形式從工件中去除不需要的材料�,這是制造的主要方法之一。根據(jù)蔡爾茲等人的說法�,國家的財(cái)富可以通過他們對機(jī)械加工的投資來判斷。然而�,由于高度依賴傳統(tǒng)的液體切削液來延長工具的使用壽命,因此導(dǎo)致了環(huán)境��、生態(tài)��、健康和成本問題����。眾所周知�����,由于流體的初始成本和流體的最終處置成本�����,在金屬切削過程中使用的傳統(tǒng)液體冷卻劑占機(jī)加工成本的17%。這表明����,制造業(yè)迫切需要尋找機(jī)械加工技術(shù),以減少冷卻劑的使用量�����,或完全消除它們��。選擇以確定冷卻方法的有效性的加工參數(shù)是基于刀尖制造商的建議�����。本研究使用了一個(gè)單點(diǎn)銑刀來幫助分析由于多種刀具尖端的聯(lián)合中間切削作用而引起的切削作用��。

通常的末端銑削工藝使用大量的液體冷卻劑���,液體冷卻劑用于增加工具壽命和提高工件表面光潔度����。不幸的是��,即使認(rèn)識到上述的好處,一個(gè)更環(huán)保的工具冷卻方法是探尋����。簡單地減少使用的冷卻劑量并不是一個(gè)可行的解決方案,因?yàn)樵诘毒呒舛说那懈钭饔檬情g歇性的����,刀具尖端的熱沖擊會增加。為了將熱沖擊的后果降到最低����,需要一種冷卻方法來消除在整個(gè)切割周期中產(chǎn)生的熱量。

許多替代的冷卻方法已經(jīng)被試驗(yàn)���,以幫助提高加工性能��,并取得了一些成功�����。其中一種方法被稱為微量潤滑(MQL)�,這是一個(gè)極少量的潤滑劑被壓縮空氣噴到刀具上�����。與車削相比�����,在末端銑削中使用MQL的文章很少��。MQL面臨的挑戰(zhàn)是證明工具壽命與傳統(tǒng)的洪水冷卻相兼容����。在車削加工試驗(yàn)中,冷空氣(渦流管)和MQL已經(jīng)證明提高了刀具壽命�、切割力、表面光潔度和切屑形狀��。本文研究了一種新的冷卻方法�,即刀具不斷被冷空氣包圍,并加入MQL以減少切削摩擦�����。很少有報(bào)道冷空氣或MQL輔助端銑削����,M.Rahman等人的一篇研究論文,研究了一種使用液霧和空氣的新型冷卻系統(tǒng)的設(shè)計(jì)��。結(jié)果表明,在一定的切割條件下��,該冷卻系統(tǒng)的性能優(yōu)于傳統(tǒng)的洪水冷卻劑�����。例如���,通過這種新的冷卻方法獲得的刀具磨損被發(fā)現(xiàn)低于在低進(jìn)料速率和低切割速度下的洪水冷卻劑��。在較高的進(jìn)料速率下����,工件的平均表面粗糙度較低����,并且在較高的切割速度下,工件的平均表面粗糙度與洪水冷卻劑的平均表面粗糙度兼容�����。以往的研究[5]表明�����,干切削力大于洪水冷卻劑或冷凍空氣冷卻方法。本研究旨在證明不同方法在1040鋼高速端部銑削過程中延長刀具壽命的有效性和適用性����。采用田口法[6]對實(shí)驗(yàn)過程制定策略�,優(yōu)化實(shí)驗(yàn)參數(shù)。這是通過使用在切割試驗(yàn)中使用的切割參數(shù)的正交陣列來完成的��。

切割試驗(yàn)和設(shè)置

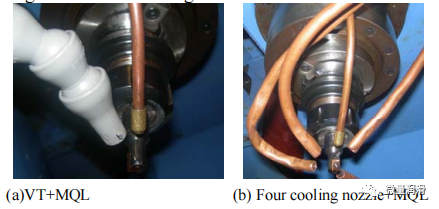

金屬切割試驗(yàn)包括利德韋爾立式加工中心(V-30)����、基斯特勒三分量測功計(jì)(9257BA型)和功率分析儀上的橫河CW140夾具。一個(gè)入口壓力為85psi的Airtx渦旋管(20008型)提供-5度冷凍空氣���。所使用的壓縮空氣由車間空氣管道供應(yīng)���。MQL微量潤滑系統(tǒng)霧化金屬切割潤滑劑并分配到切割區(qū),該系統(tǒng)的工作原理與噴霧相同�,允許潤滑劑由單一空氣源噴灑,從而允許調(diào)整輸送到切割區(qū)的潤滑劑量����。采用傳統(tǒng)的乳化切削液(Cocol超切削)進(jìn)行濕式加工,所有試驗(yàn)選擇的刀具為Sandvik單尖端工具(R390-012A16-1L)和涂層碳化鎢插入件(R390-11T3 08M-PL1030)。在所有試驗(yàn)期間使用的所有冷卻噴嘴都保持在距離工具約25毫米��。為了避免刀具跑完對側(cè)翼磨損的影響�����,并簡化了試驗(yàn)的分析�����。工件被夾在測功計(jì)上�,測力計(jì)又固定在垂直銑削中心的機(jī)床上。然后將切割力記錄在計(jì)算機(jī)的硬盤上��,以供以后進(jìn)行分析����。圖1顯示了切割測試設(shè)置。

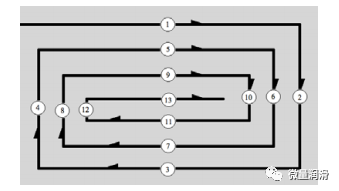

金屬切割試驗(yàn)采用三種冷卻條件進(jìn)行��;冷卻空氣(CA)��、微量潤滑(MQL)和結(jié)合微量潤滑的冷卻空氣(CA+MQL)�。最佳實(shí)踐切割路徑用于生產(chǎn)機(jī)加工面,確保刀具尖端沿著刀具路徑不斷去除70%的材料���。在圖2所示的位置�����,記錄每個(gè)加工面的切割力和功率�。

圖1。加工裝置

圖2��。刀具路徑

在本研究中���,應(yīng)用于切割邊緣的刀具失效標(biāo)準(zhǔn)為:

- 災(zāi)難性的故障或局部切割。

- 側(cè)面磨損大于0.4或全邊緣斷裂��。

- 工具力和切割力的劇烈變化�。

用工具制造顯微鏡加工后檢查所有工具尖的磨損情況,并用便攜式手寫筆型表面粗糙度測試儀測量工件的表面粗糙度��。

結(jié)果和討論

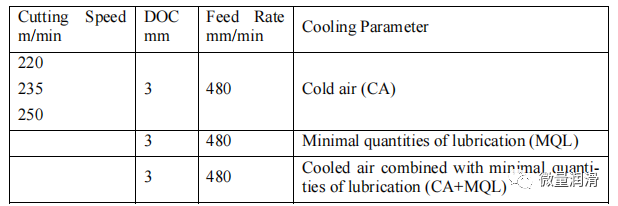

我們選擇了本研究中使用的切割條件(見表1)來反映典型的工作環(huán)境�����,以確定生產(chǎn)中冷卻參數(shù)的有效性�����。

表1。切割試驗(yàn)設(shè)置

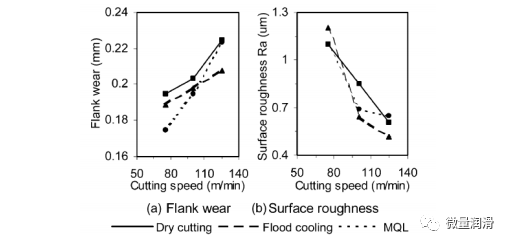

為了證明冷空氣與MQL結(jié)合在生產(chǎn)中的成功性�����,首先有必要測量在極端操作切割條件下的磨損���。傳統(tǒng)的干式磨削和洪水銑削用于設(shè)置冷卻過程的基準(zhǔn)點(diǎn)����,因?yàn)樗鼈兪莾蓚€(gè)極端位置�����。M.Rahman等人之前進(jìn)行的研究��。al.[7]已經(jīng)證明MQL與洪水冷卻劑兼容的切割條件如下:切割速度為75至125m/min�����,進(jìn)料速率為0.01至0.03mm/齒��,切割深度(DOC)為0.35至0.7mm���。圖3顯示了在進(jìn)料率為0.015mm/齒時(shí)記錄的側(cè)翼磨損和表面粗糙度���,以及切割深度(DOC)0.35 mm.當(dāng)與生產(chǎn)切割條件相比時(shí)����,它發(fā)現(xiàn)側(cè)翼磨損如預(yù)期的那樣增加了�����,而由于較高的切割溫度��,MQL并沒有那么有效���。

圖3。由M.Rahman[4]研究的切割速度對刀具磨損和表面粗糙度的影響

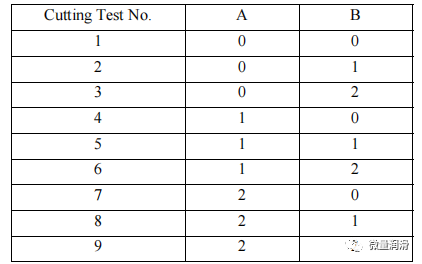

采用田口的實(shí)驗(yàn)設(shè)計(jì)方法���,[8]將切削試驗(yàn)降低到9種條件下�����,同時(shí)不影響切削試驗(yàn)結(jié)果的穩(wěn)健性��。每個(gè)實(shí)驗(yàn)切割試驗(yàn)的切割試驗(yàn)條件和冷卻參數(shù)的組合(見表2)��。列A表示冷卻參數(shù)����,0表示風(fēng)冷卻,1表示MQL����,2表示MQL+AC。列B表示切割速度�����,0表示較低的切割速度�����,1表示推薦的刀具刀尖切割速度�����,2表示較高的切割速度���。

表2�。正交測試陣列

所有的切割試驗(yàn)都記錄了每個(gè)試驗(yàn)樣品的切割力和功率��,產(chǎn)生了大量的數(shù)據(jù)���。本文利用這些數(shù)據(jù)的提取來證明每個(gè)冷卻參數(shù)的有效性��。

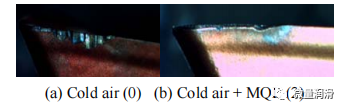

從之前的研究[9]中發(fā)現(xiàn)�,圖4(a)的一個(gè)冷空氣噴嘴與MQL結(jié)合改進(jìn)了加工操作,但仍受到熱開裂的影響���,降低了刀具壽命����。由于刀具尖端現(xiàn)在在所有切割方向上被冷卻�����,額外的風(fēng)冷噴嘴大大減少了熱開裂����。

圖4�����。冷卻參數(shù)

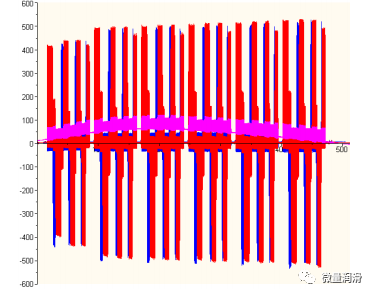

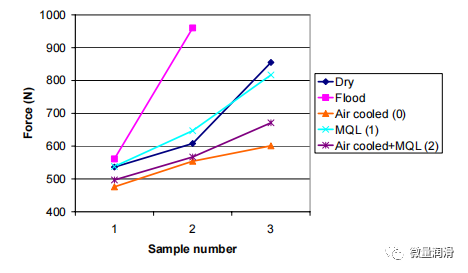

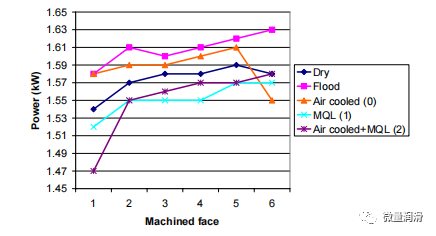

測功機(jī)允許分析每個(gè)冷卻參數(shù)的切割力����,如圖5所示��,其中X(藍(lán)色)�、Y(紅色)和Z(粉紅色)軸顯示了力的大小�,相應(yīng)的增加識別工具磨損。圖6顯示了一個(gè)測試條件(1)在冷卻參數(shù)范圍(0�、1和2)上的平均力。圖6和圖7中包含了一個(gè)干式和洪水切割樣品以供參考����。

圖5。測功機(jī)輸出的典型力

圖6�����。切割力

圖7���。在位置5處的樣品1的切割功率

圖6顯示�����,在三個(gè)樣品中使用的三個(gè)冷卻參數(shù)中����,冷空氣冷卻的切割力是最低的��。然而,如圖7所示���,切割功率的類似減少并沒有證明這一點(diǎn)����。測量力和力之間的明顯差異是由于力是切割力�,而力是切割力的一個(gè)矢量。最全面的說明是最有效的冷卻參數(shù)是由哪一個(gè)盡量減少刀具磨損�。每個(gè)樣品加工后,在顯微鏡下檢查所有的工具針尖���,并在繼續(xù)加工前拍照記錄磨損情況��。刀具尖端的典型磨損如圖9所示。切割功率相對于刀具上的磨損增加����,很好地表明切割性能�。然而����,由于金屬切割是一個(gè)非常復(fù)雜的分析系統(tǒng)���,而不能只考慮切割力,這是一個(gè)非常復(fù)雜的分析系統(tǒng)��。因此��,在指定最佳冷卻方法時(shí)�,必須包括所有重要的工具參數(shù)�。

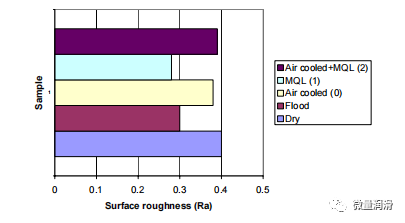

最后對所有樣品進(jìn)行表面光潔度檢測,結(jié)果表明所有樣品都處于半精加工的極限���。每個(gè)樣品的磨損機(jī)理與良好的表面粗糙度數(shù)據(jù)相關(guān)��,如圖8所示。

圖8��。冷卻參數(shù)表面粗糙度(μm)

圖9�。工具尖端磨損