微量潤滑(MQL)加工包括在加工過程中應用微量的潤滑劑��,以試圖取代傳統(tǒng)的洪水冷卻劑系統(tǒng)����。了解流體性能和MQL性能之間的相關性可以幫助從各種選擇中選擇潤滑劑����,而無需經(jīng)過廣泛的加工測試。本研究比較了9種不同的MQL流體的物理性能��、潤濕性��、摩擦學性能(潤滑性和極壓(EP)性能)�、霧特性和可加工性,以確定測量的性能與MQL鉆孔和擴孔性能的相關性����。結(jié)果表明�,低流體粘度�、高霧濃度���、大霧滴直徑和高潤濕性與良好的可加工性最相關����。雖然很難得出很強的關系���,但在溫和的切割條件下���,低粘度流體的最佳加工,也可能具有更高的霧濃度�,最大的滴度和最佳的潤濕性。

介紹

切削液的洪水和刀具輸送已廣泛應用于汽車發(fā)動機和變速器的加工��。使用大量切削液會影響環(huán)境并增加制造成本��,并可能導致地面污染����、能耗過剩�����、需要濕式切屑處理和潛在的健康和安全問題(Stoll等人���,2008年;菲利波維奇和斯蒂芬森��,2006年)�����。雖然干式加工可以完全消除對切削液的使用�����,影響加工性能的問題���,如潤滑性差�����、刀具壽命縮短�、工件和刀具的熱損傷等�����。(Sun等人,2006�;Davim等人,2007�����;海涅曼等人�����,2006)�。

因此���,近干式�,也稱為微量潤滑(MQL)加工被發(fā)展為高切削流體加工和干式加工之間的折衷�����。MQL涉及到使用一種細小的油霧����,而不是大量的金屬加工流體(MWF)�����。MQL應用中的潤滑劑流量通常小于50ml=h����,與傳統(tǒng)的洪水應用相比����,其流體流量減少了20,000倍以上。與濕式加工相比����,MQL可能具有許多優(yōu)勢,包括改善環(huán)境���、降低工廠的基礎設施需求和降低總體成本����。

MQL已在許多加工過程中得到研究�,如鉆孔(布拉加等,2002年)����、銑削(廖和林���,2007年)、車削(蘇等�,2006年;神田和奧基巴瓦��,2007年)和研磨(席爾瓦等����,2005年;沈等���,2008年)。這些研究表明�,通過適當?shù)倪x擇MQL系統(tǒng)和切割參數(shù),可以獲得與洪水潤滑相當或更好的性能���。然而�����,關于微量潤滑(MQL)的理想潤滑劑的研究相對較少����。由于使用的體積小,微量潤滑(MQL)潤滑劑需要表現(xiàn)良好����,以取代傳統(tǒng)的mwf。微量潤滑(MQL)潤滑劑通常是油�����,而典型的MWFs是由約5%的油和95%的水組成的水性流體�。

微量潤滑(MQL)潤滑劑常是植物油,它比礦物油具有優(yōu)越的潤滑性�����。Suda等人(2002)評估了三種合成多元醇酯和一種粘度范圍為19至48攝氏度的植物油����。他們發(fā)現(xiàn)合成材料比植物油更好,而且粘度在攻絲試驗中并不重要����。Itoigawa等人(2007)比較了非極性礦物油和極性植物油。他們發(fā)現(xiàn)�����,極性植物油的摩擦力較低,但在較高的溫度下�,有益的影響就消失了。

因為有如此多的微量潤滑(MQL)潤滑劑具有非常不同的性能(每個供應商都創(chuàng)建自己的配方)���,了解流體性能和微量潤滑(MQL)性能可以幫助選擇未來進行微量潤滑(MQL)加工的潤滑劑��,而無需經(jīng)過廣泛的加工測試���。因此,本研究的目的是測試商業(yè)微量潤滑(MQL)潤滑劑�,以試圖確定哪些性能或臺式試驗對預測這些流體的加工性能很重要。評估包括檢查導熱系數(shù)�����、潤濕性���、潤滑性、極端壓力(EP)性能和霧特性��。然后��,將這些結(jié)果與加工傳動閥體時的功耗、表面粗糙度和孔徑進行比較�,以確定這些測試是否可以作為實際加工性能的預測指標。

微量潤滑(Mql)潤滑劑及評價方法

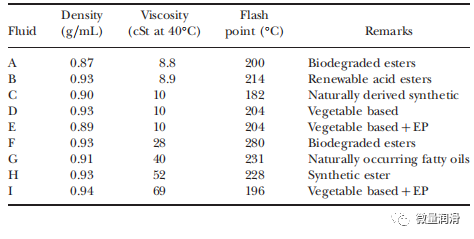

從6個供應商那里獲得了9個微量潤滑(MQL)潤滑劑測試樣品�����,命名為A到I��,其已知的物理性能列于表1����。潤滑劑的粘度(8.8至69cSt)和閃點(182至280C)有很大的范圍。潤滑劑E與潤滑劑D相同���,只是添加了硫化EP成分���。

在本研究中,潤滑劑B被用作測試其他商業(yè)MQL潤滑劑的參考流體��,因為它目前是通用汽車公司MQL加工試驗中使用的標準潤滑劑����。評價指標可分為三組:

物理性質(zhì),包括密度����、粘度����、閃點和導熱系數(shù)�。由于供應商沒有提供熱導信息,本研究進行了測量以完成物理性能����。

臺式測試,包括潤濕性��、摩擦學特性和霧的表征����。采用固著滴法確定其潤濕性。摩擦學性能包括潤滑性和EP性能��,分別用攻絲力矩和釘塊法測量��。霧的特性是測量機器外殼中每種流體產(chǎn)生的霧的大小和濃度�。

可加工性,指金屬易于加工到可接受的表面光潔度���。工件采用鋁制傳動閥體���。記錄了不同流體鉆孔的功耗,測量并比較了孔徑和表面粗糙度����。

表1已測試的MQL潤滑油(按粘度上升順序排序)

實驗設置和結(jié)果

物理性能-導熱率

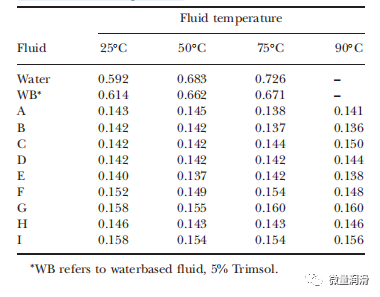

在微量潤滑(MQL)加工中,產(chǎn)生的熱量與傳統(tǒng)加工相同��,但可以帶走熱量的流體要少得多�����。因此�����,流體的熱特性可以是其除熱能力的一個指標�����。為了考慮溫度對微量潤滑(MQL)潤滑劑的影響�����,使用熱性能分析儀KD2Pro(ThermTest公司���,德克薩斯州)在25���、50��、75和90C下測量導熱系數(shù)���。一種水基液體,Trimsol(在所有測試中都標記為WB)����,也在5%的濃度下進行了測試,以與微量潤滑劑(MQL)潤滑劑進行比較�。每個潤滑劑樣品都在一個具有溫度控制的熱隔離箱中進行測量,以確保結(jié)果的可靠性�����。

每個案例均進行了3次測量���,發(fā)現(xiàn)變化小于0.003W=m-K��。表2的結(jié)果表明����,微量潤滑(MQL)潤滑劑(A-I)的導熱系數(shù)要比水或水基流體低得多�。這意味著MQL流體的有效除熱率低于傳統(tǒng)的水基流體。熱去除不良會導致在加工過程中對工件和刀具的熱損傷���。此外�,在25~90C的測量范圍內(nèi)�����,微量潤滑(MQL)潤滑劑的導熱系數(shù)不受溫度的影響�,而水和水基流體的導熱系數(shù)隨溫度的升高而增加。導熱系數(shù)范圍為0.138~0.160W=m-K�,且隨流體粘度的增加而有增加的趨勢。

表2不同流體溫度下微量潤滑(MQL)潤滑劑的導熱率(W=m-K)

工作臺測試

潤濕性���。潤濕性是用來描述流體擴散���、滲透和覆蓋工具和工件的能力的術語(Sillman,1992年)��。流體的潤濕性定義為液滴與固體表面之間的熱平衡以及與氣相之間的接觸角�����。接觸角越小,流體的潤濕性就越高����。如圖1所示,接觸角θ的Young方程為:

其中�,S、L����、G分別代表固體、液體和氣體��,?為界面張力矢量���。

采用KRU(德國KRU¨SS)開發(fā)的液滴測量系統(tǒng)���,采用固著液滴法測量DAS10。對液滴進行成像(如圖1所示)�,計算機自動擬合液滴的輪廓并計算出接觸角。分別在拋光鋁(Al)6061和碳化鎢(WC)表面上測量接觸角��,以模擬鋁基工件材料和工具材料����。樣品表面用乙醇清洗����,并在試驗之間干燥����。

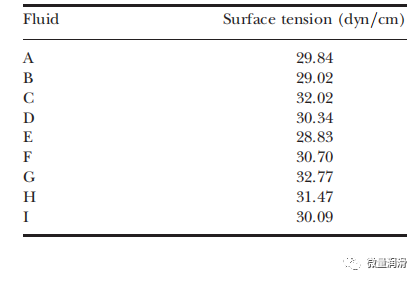

每種情況下的三個測量值都取了平均值��,如圖2所示�。微量潤滑(MQL)潤滑劑的接觸角比水和水基流體的接觸角更小,這意味著微量潤滑(MQL)潤滑劑可以更徹底地潤濕表面����,這意味著微量潤滑(MQL)潤滑劑具有更好的潤濕性。所有微量潤滑(MQL)潤滑劑之間的接觸角在鋁材上為8.0~20.6����,在WC上為7.6~26.5。由于潤濕性通常與流體的表面張力(cLG)直接相關�����,因此表面張力是通過使用表面張力計(模型21����,飛世雪科學公司)來測量的����。對水和丙酮進行了測試���,以確保測量的準確性�����。結(jié)果如表3所示�,測量的表面張力(?LG)均為類似的�,因此,流體之間接觸角的差異可能是由于它們與固體表面的界面張力(?SL)不同�,因為?SG在等式中總是相同的 (1).此外,研究結(jié)果還表明���,微量潤滑(MQL)潤滑劑在潤濕鋁時通常比WC更有效���,這也與不同接觸面產(chǎn)生的?SL有關。

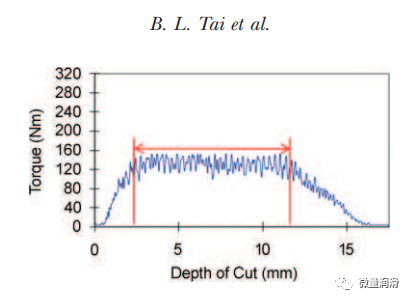

潤滑性��。攻絲試驗是評估潤滑劑切割性能的標準篩選方法(Zimmermanetal.�����,2003)。在本研究中使用了自攻扭矩機(美國�����,密歇根州)����。工件是一個預鉆的6061鋁板。預先鉆孔的孔充滿潤滑劑����,然后用1200rpm旋轉(zhuǎn)的M8工具鋼抽打��。在攻絲過程中記錄了扭矩數(shù)據(jù)���,如圖3所示��。平臺區(qū)域的平均值被用來表示在特定流體中產(chǎn)生的扭矩���。

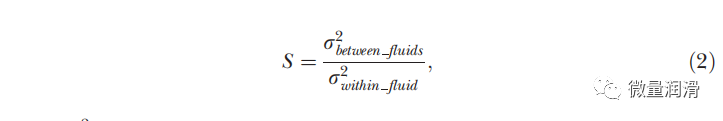

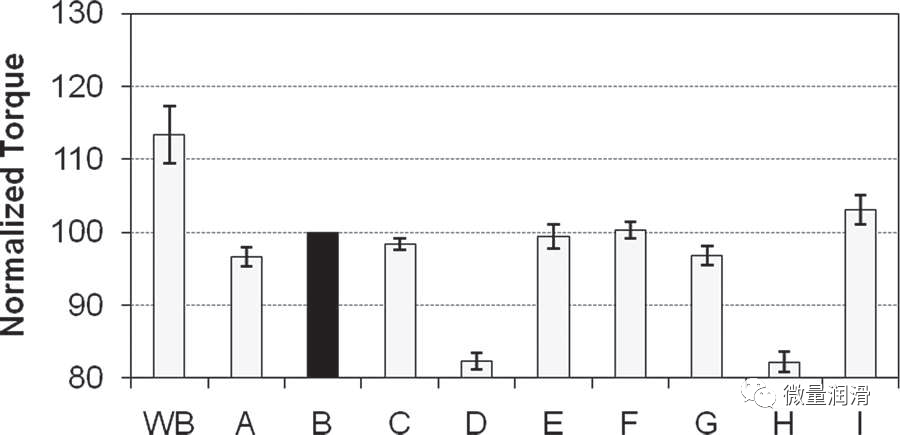

由于流體之間的差異通常很小,因此為每個微量潤滑(MQL)潤滑劑抽取6個孔以改進分析����。此外��,為了確保數(shù)據(jù)具有可比性����,在每個測試樣品前后都對液體B進行了測試����,如圖4所示。被測流體的測量轉(zhuǎn)矩由流體B的轉(zhuǎn)矩歸一化�,這被分配為一個相對的攻絲扭矩為100。如圖5中可以看出����,水基流體的潤滑性比MQL潤滑劑更差(扭矩更高)。誤差條表示與平均值之間的一個標準差��。所有測試MQL流體的最大差異為12%(測試流體A和I)�����。分辨率S用于評估測試結(jié)果的敏感性(Zimmermanetal.�����,2003),

其中���,σ2between fluids提供了流體間變化的估計���,而σ2within fluid估計了單個流體的平臺平均的方差。這里測量的33的高分辨率表明��,流體之間的變化明顯大于單個流體內(nèi)的變化����。

表3 微量潤滑(MQL)潤滑劑的表面張力結(jié)果

圖3:攻絲扭矩測試中的測量數(shù)據(jù)示例。(圖可在網(wǎng)上提供彩色版本�����。)

圖4在微量潤滑(MQL)潤滑劑上進行攻絲扭矩評估的測試程序�����。(圖可在網(wǎng)上提供彩色版本����。)

圖5 所選微量潤滑(MQL)潤滑劑的歸一化攻絲轉(zhuǎn)矩效率(值越高表示潤滑性越差)���。

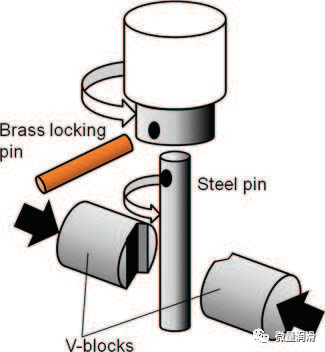

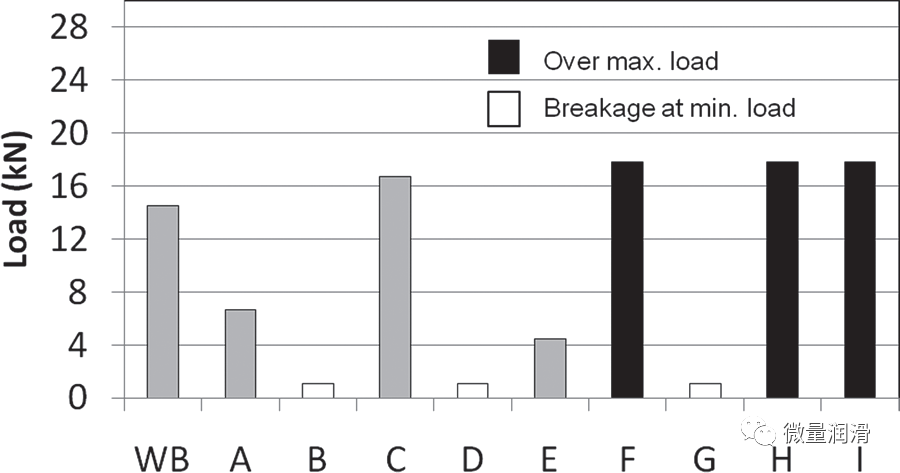

極端壓力特性����。采用EP試驗來評價潤滑劑在極端加工條件下的性能。本研究采用Falex針塊機(圖6)進行EP試驗(ASTMD3233)����。一個鋼銷在兩個鋼vee塊之間旋轉(zhuǎn),并施加一個增加的載荷迫使vee塊在一起�。負載是以1.11kN(250磅)的增量增加到最大的17.8kN(4000磅)。當達到最大負載時����,當針斷裂時,或當磨損的針停止與vee塊接觸時扭矩開始下降時��,測試結(jié)束��。一般來說�,具有更好EP性能的流體可以在銷斷裂前承受更高的載荷。所有測試潤滑油的結(jié)果如圖7所示����,以最大負荷表示。被測試的MQL潤滑劑具有廣泛的EP性能�。含氯化石蠟的Trimsol作為水基液體作為EP添加劑�,也具有較好的EP性能��。流體E具有EP添加劑�����,比流體D具有更好的EP性能�����。

圖6銷向端塊測試配置����。(圖可在網(wǎng)上提供彩色版本。)

圖7 所選微量潤滑(MQL)潤滑劑的針和靜脈塊EP測試結(jié)果(值越高表示EP性能越好)����。

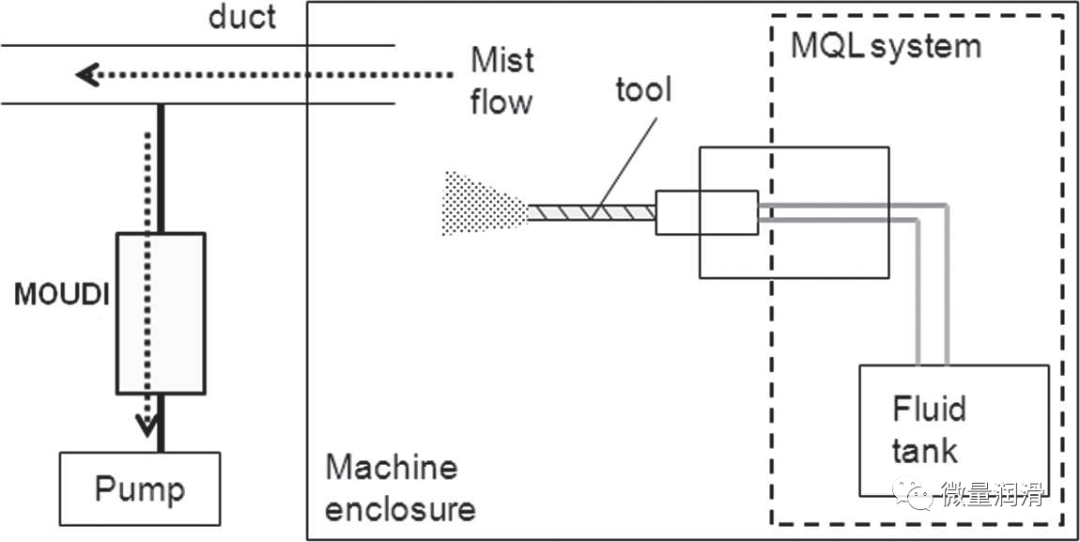

霧的特征。微量潤滑(MQL)潤滑劑通過混合空氣和少量的潤滑劑來產(chǎn)生應用于加工過程的油霧���。因此,了解潤滑劑與生成的霧之間的關系有助于優(yōu)化加工過程����。霧由微量潤滑(MQL)系統(tǒng)產(chǎn)生����,并以40ml=h的流速通過以6000rpm旋轉(zhuǎn)的WC鉸刀進入機器外殼���。外殼空氣通過管道連續(xù)排放到霧控制器��。然后�,使用來自MSP公司(明尼蘇達州海岸審查公司)的微孔均勻沉積沖擊器(MOUDI)在管道系統(tǒng)中取樣部分空氣和霧�����,以測量霧顆粒的大小和濃度����。實驗裝置的原理圖如圖8所示。

圖8霧表征MOUDI試驗的實驗設置�。

空氣通過MOUDI以30L=min的空氣流量采樣30min。MOUDI由10個沖擊器級組成���,切割尺寸為18-0.056mm�����,以捕獲相應的薄霧尺寸����。在測試前后,對每個階段的過濾器進行稱重�,以確定每個尺寸范圍內(nèi)的顆粒質(zhì)量。根據(jù)處理后的數(shù)據(jù)�,可以計算出空氣中值空氣動力直徑(MMAD)和空氣樣品中油滴的濃度。MMAD是計算出的空氣動力學模型直徑�,表示粒子質(zhì)量的中點,即一半的粒子質(zhì)量在較大的粒子上��,一半在較小的粒子上��。

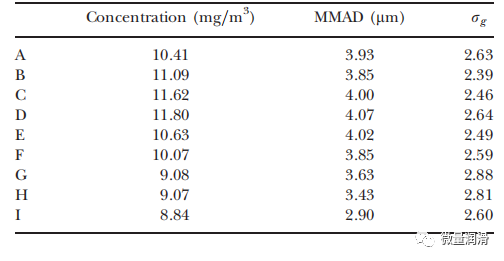

霧測量結(jié)果列于表4��,其中rg表示MMAD的幾何標準差����。霧濃度在8.84~11.80mg=m3之間變化,霧MMAD在2.90~4.07mm之間變化��。MMAD比通常觀察到的稍小��,通常為5到10毫米(Dasch和Kurgin�,2010)���。從表4中還可以看出�����,粘度較低的MQL潤滑劑產(chǎn)生了相對較高的霧濃度和MMAD值較大的霧滴��。

加工試驗�����。為了比較潤滑油在實際加工條件下的性能����,我們使用比洛馬蒂克MQL系統(tǒng)測試了兩種加工過程。在這個雙通道MQL系統(tǒng)中�,空氣和流體分別通過主軸輸送,然后在工具架的入口混合�,形成一種薄霧,然后通過工具噴射�����。為了避免來自不同流體的污染��,系統(tǒng)在測試前總是以高流速清洗系統(tǒng)15分鐘。對油流速也進行了校準����,以確保試驗之間的可比性。由于該系統(tǒng)是專門為MQL潤滑劑(一種油基流體)設計的��,因此在加工試驗中沒有使用水基流體進行比較��。

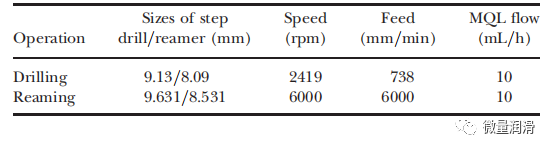

每個試驗所使用的條件如表5所示����。這兩個流程包括:

在鑄造的393鋁合金傳動閥體上鉆三個滑孔。

使用PCD鉸刀在閥體上鉸接相同的三個閥孔�。

在閥體內(nèi)預制鉆孔,因此去除的材料相對較少�。這些部件在EnshuJE50S數(shù)控機床上進行加工,最大主軸速度為12,000RPM��。測試工具來自Komet1公司(紹姆堡��,伊利諾斯州)���。粗鉆是一種雙凹槽碳質(zhì)物階梯鉆����,高度拋光以提高潤滑性。鉸刀有8個PCD插入物�����,每個直徑有4個插入物����。對所有的測試都進行了主軸功率測量���。一個單體光譜單元被安裝在主軸上���,主軸記錄直流電流讀數(shù),并將其轉(zhuǎn)換為電壓讀數(shù)����。電壓數(shù)據(jù)用一個校準過的因子轉(zhuǎn)換為功率。

表4 微量潤滑(MQL)潤滑劑的霧液濃度和MMAD

表5 機械加工試驗設置

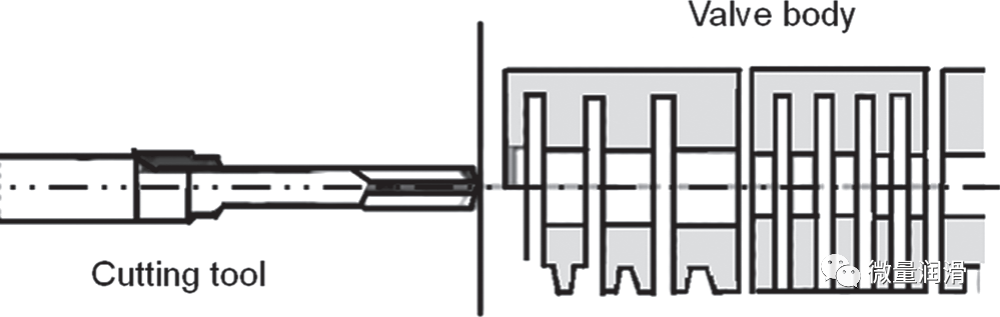

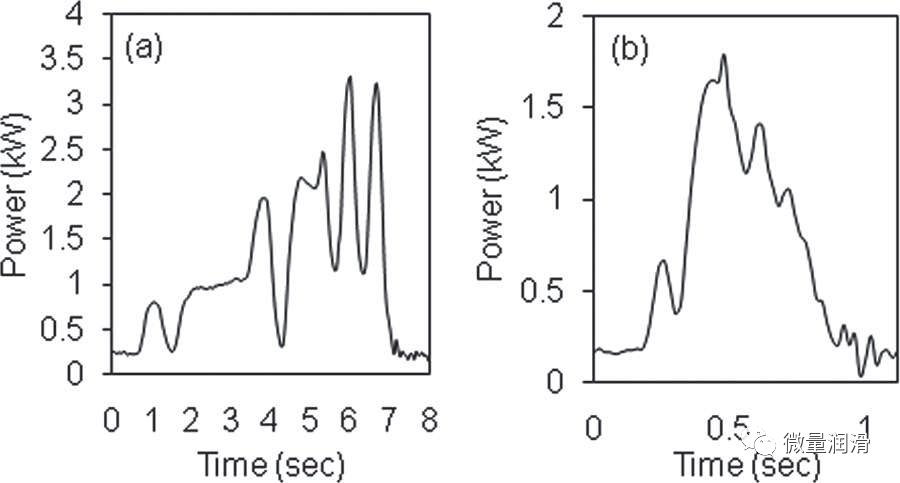

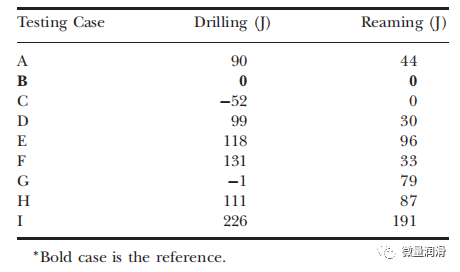

加工功耗�。當閥體上的閥孔先鉆取后,記錄加工功率��。每個滑芯孔在不同的深度上有兩個直徑�,如圖9所示。由于閥體結(jié)構復雜�����,閥芯孔加工產(chǎn)生了復雜的功率分布,如圖10所示���。為了比較功率�����,我們使用流體B作為參考流體��,并將測試流體的功率輪廓覆蓋在參考流體的功率輪廓上��。兩個疊加區(qū)域之間的差異被視為加工過程中總能耗的差異��。表6中的正值表示比流體B所需的能量�,負值表明測試流體比流體B更有效�。

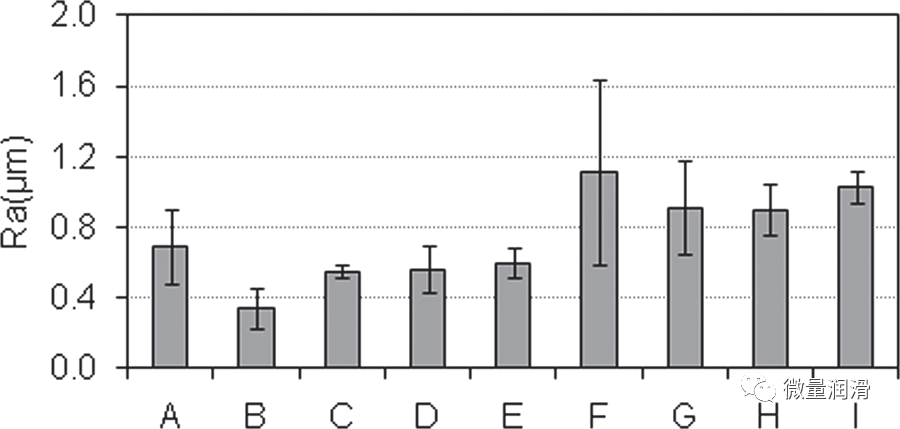

孔質(zhì)量。在加工試驗之后�����,測量閥體孔的表面光潔度和直徑�����,以比較每種流體的性能。使用泰勒霍布森塔lysurf(英國)輪廓儀測量閥體鉸孔的表面粗糙度��。測量長度為15mm���,截止長度為0.8mm�,計算表面粗糙度Ra��。對三個擴孔孔分別進行了三次測量�����。結(jié)果如圖11中所示���,誤差條代表三個孔中9次測量的平均值的一個標準偏差。

圖9 階梯鉆=鉸刀閥體滑閥孔加工方案�。

圖10使用流體B加工閥體(a)鉆孔和閥芯孔(b)擴孔的動力分布示例。

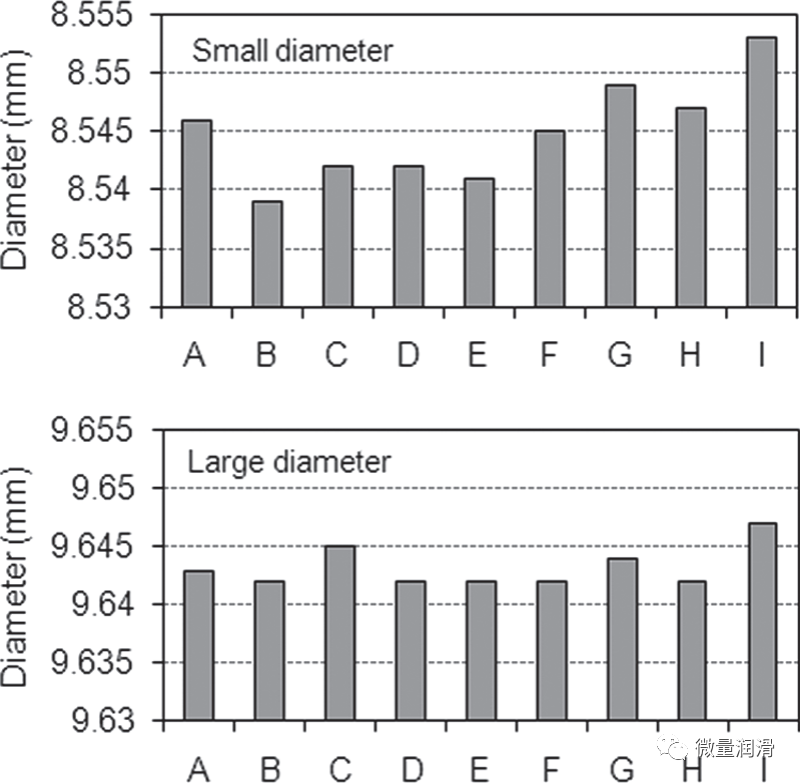

閥體孔的直徑測量使用空氣柱計(Intra公司�,韋斯特蘭,密歇根州)��。圖12列出了不同潤滑油在閥體上的三個孔的小直徑和大直徑的平均值�。一般來說,低粘度的MQL流體產(chǎn)生更細的表面飾面和更準確的孔尺寸帶有高粘度的液體�����。原因可能與它們的霧特性有關,下面將討論���。注意�����,液體A是一個例外�����,因為它的表面光潔度和直徑精度略低于液體B-D����。

表6 用微量潤滑(MQL)潤滑油進行閥體加工的能耗比較

圖11 閥體鉸孔閥孔表面粗糙度

圖12 閥體鉸接閥芯直徑(刀具直徑分別為8.531和9.631mm)�����。

相關性分析與討論

具有良好潤滑性�����、潤濕性和熱性能的流體有望具有較高的加工效率���。為了分析這些關系�,我們根據(jù)討論的流體物理性質(zhì),包括流體測試結(jié)果和可加工性�,計算了所有測試之間的相關性。相關系數(shù)(r)的計算方法為:

其中��,X和Y為所比較的兩種性質(zhì)的實驗數(shù)據(jù)�����。

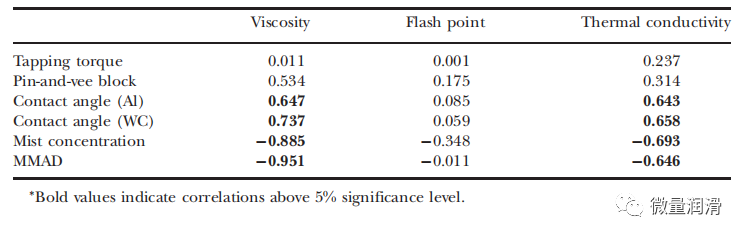

表7顯示了流體物理性質(zhì)與所有工作臺式試驗之間的相關性���。粗體值是在5%的顯著性水平(樣本量為9時為0.602)上相互良好相關的屬性??梢钥闯觯驼扯扰c高潤濕性(低接觸角)�����、高霧濃度和大霧直徑有關����。高潤濕性是因為低粘度的流體很容易在表面擴散。低粘度流體傾向于產(chǎn)生大顆粒的現(xiàn)象與水基流體發(fā)現(xiàn)的更大的顆粒尺寸(比MQL流體的粘度更低)相一致(Dasch和Kurgin���,2010)����。霧濃度高可能是由于霧樣品中顆粒尺寸大造成的。熱導率也被發(fā)現(xiàn)與潤濕性和霧水平有關�,盡管它們在理論上無關。這些相關性可能更與粘度有關����,因為導熱系數(shù)和粘度之間有很強的相關性,為0.747��。

表7流體物理性質(zhì)與臺架試驗之間的相關系數(shù)

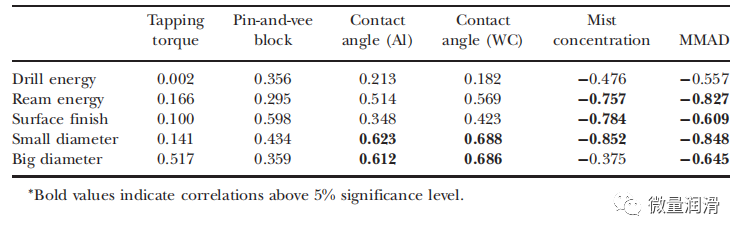

表8顯示了所有臺架試驗和機加工試驗之間的相關性����。結(jié)果表明,大霧直徑(MMAD)與較低的能耗��、更細的表面光潔度和更準確的直徑相關����,高霧濃度也可以提高表面光潔度和直徑精度。由于MQL加工是通過刀具噴涂的霧完成的��,因此高霧濃度和大霧大小可以在切割區(qū)創(chuàng)造一個相對較濕的環(huán)境是合理的�。因此�����,可以產(chǎn)生更好的表面光潔度和更精確的直徑���。此外,高潤濕性(小接觸角)與直徑精度相關�����,這也可以解釋為濕潤切割區(qū)域的能力����。其他試驗的弱相關性或不相關性可能是真實的,或者很難在短期和溫和的加工試驗中測量����。在EP測試中�,具有更好的EP性能的流體可以得到測試這并不能反映閥體加工的優(yōu)勢,因為該工藝很可能不是在邊界潤滑條件下���。

表8 臺架試驗與機加工試驗之間的相關系數(shù)

表9 物理性能與機械加工試驗之間的相關系數(shù)

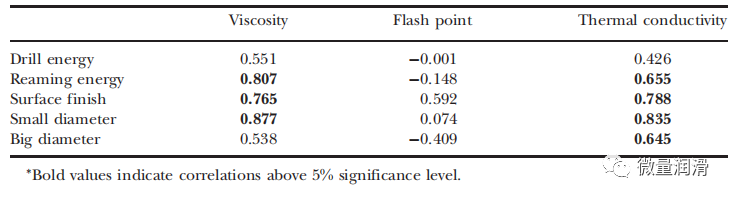

從表7和表8將物理性能與加工性能聯(lián)系起來����,如表9所計算,我們可以得出低粘度導致大顆粒霧濃度高�����,可以提高能耗所示的加工能力�����,提高表面光潔度和直徑精度��。此外�,粘度較低的潤滑油具有較好的潤濕性,可以提高直徑精度���。

結(jié)論

本研究評估了9種商業(yè)MQL流體和一種常見的MWF�����,基于其導熱性�、潤濕性�����、潤滑性、EP性能����、霧的生成和可加工性,以確定流體性能的重要性�。傳統(tǒng)的MWFs通常是水性的,而MQL潤滑劑通常是直油�����。如本研究所示�,與水基液體相比,MQL潤滑油的除熱性能較差�,但提高了潤濕性和潤滑性。在MQL潤滑劑中�����,加工結(jié)果表明�,低流體粘度、高霧濃度��、大霧滴直徑和高潤濕性與良好的可加工性最相關��。與EP性能缺乏相關性可能與本研究中使用的溫和加工條件有關����,這些條件很可能不在邊界潤滑范圍內(nèi)。雖然根據(jù)這些實驗結(jié)果很難得出關系���,但在這些溫和的加工條件下����,低粘度流體的最佳加工�����,符合高霧濃度��、大液滴尺寸和良好的潤濕性��。