隨著生態(tài)保護(hù)、能源消耗和資源節(jié)約要求的日益嚴(yán)格��,越來(lái)越多的國(guó)家開(kāi)始實(shí)施節(jié)能減排和環(huán)境保護(hù)計(jì)劃���,這決定了綠色制造技術(shù)的發(fā)展和實(shí)施勢(shì)在必行�����。

在綠色理念的指導(dǎo)下�����,綠色制造技術(shù)涉及產(chǎn)品設(shè)計(jì)�����、制造����、包裝����、運(yùn)輸?shù)雀鱾€(gè)環(huán)節(jié),直至產(chǎn)品報(bào)廢處理,對(duì)環(huán)境和資源的負(fù)面影響最小��,可以最大限度地提高資源利用率�,從而達(dá)到兼顧企業(yè)經(jīng)濟(jì)效益和社會(huì)效益穩(wěn)步提高的綜合目標(biāo)。從國(guó)內(nèi)企業(yè)的實(shí)際情況來(lái)看���,目前已經(jīng)在一些工廠的生產(chǎn)中得到了一定的應(yīng)用����,主要是綠色機(jī)加工制造技術(shù)�。例如�����,微潤(rùn)滑技術(shù)逐漸取代了傳統(tǒng)的切削液濕加工方法��,因?yàn)樗哂薪档椭圃斐杀?����、改善工廠環(huán)境等優(yōu)點(diǎn)�����。

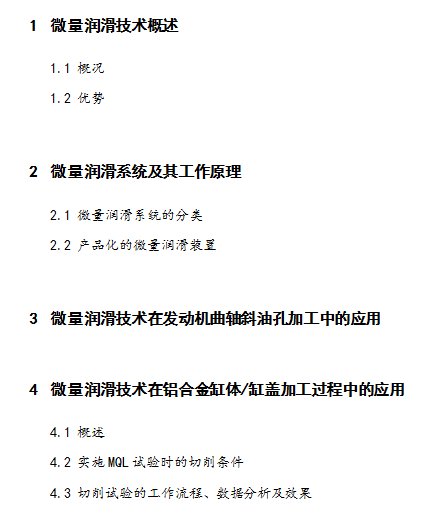

技術(shù)概述微量潤(rùn)滑�。

1.概況

MQL技術(shù)���,即氣體和液體混合微潤(rùn)滑技術(shù),也被稱為最小潤(rùn)滑�����。它來(lái)自Lubication��,Lubication��,是一種新型的金屬切割冷卻潤(rùn)滑方法����。這種工作方法是通過(guò)將壓縮空氣與極為微量的潤(rùn)滑油混合蒸發(fā),形成微米級(jí)的液滴��,然后噴灑到加工區(qū)�����,從而有效地冷卻����、潤(rùn)滑和清除切屑。

目前,該技術(shù)已成功應(yīng)用于國(guó)內(nèi)一些主流汽車動(dòng)力總成(主要是發(fā)動(dòng)機(jī)廠和變速器廠)企業(yè):首先��,在具有德國(guó)大眾背景的合資企業(yè)或獨(dú)資企業(yè)中���,該技術(shù)主要用于曲軸加工領(lǐng)域��,然后成功應(yīng)用于連桿線的粗加工站�,并準(zhǔn)備將其推廣應(yīng)用于氣缸體和氣缸蓋加工�����。第二�����,在一些以福特汽車為代表的美國(guó)企業(yè)(如長(zhǎng)安福特)和一些獨(dú)立品牌汽車企業(yè)(如長(zhǎng)城汽車)����,該技術(shù)主要用于加工鋁合金外殼零件���,如變速器外殼���、發(fā)動(dòng)機(jī)缸體和缸蓋。

2.優(yōu)勢(shì)

作為一種綠色準(zhǔn)干式加工技術(shù),MQL技術(shù)具有以下優(yōu)點(diǎn):

在加工過(guò)程中�,無(wú)需更換MQL油,只需定期將(即添加)微量無(wú)污染潤(rùn)滑油混合到壓縮氣體中即可�。在整個(gè)操作過(guò)程中,沒(méi)有廢液排放�。設(shè)備凈化處理后,可直接排放油霧���,有效避免工業(yè)生產(chǎn)對(duì)環(huán)境的污染�����。

加工過(guò)程中產(chǎn)生的切削熱加工過(guò)程中產(chǎn)生的切削熱量得到抑制和減少����,刀具使用壽命得到提高���。利用高速霧粒供應(yīng)切削液��,增加潤(rùn)滑劑的滲透性�����,提高冷卻潤(rùn)滑效果�����,提高工件表面處理質(zhì)量��。

由于MQL技術(shù)的實(shí)施�,潤(rùn)滑介質(zhì)的消耗量非常低,一般來(lái)說(shuō)�,每小時(shí)消耗量?jī)H為0.05~0.1升。相比之下�,乳化液在傳統(tǒng)濕式加工中的消耗量約為每小時(shí)1000升,MQL技術(shù)的實(shí)際切割液消耗量?jī)H為傳統(tǒng)加工量的萬(wàn)分之一�,大大降低了切割液的成本。此外�,它還可以保持切割區(qū)域外的工具、工件和切屑的干燥�,這不僅避免了處理廢液的問(wèn)題,而且有效地降低了輔助材料的消耗和切割液的后處理成本����。

工作原理及微量潤(rùn)滑系統(tǒng)����。

簡(jiǎn)而言之,微潤(rùn)滑系統(tǒng)是一種控制油量的噴油裝置�。該系統(tǒng)結(jié)構(gòu)主要由三部分組成:油霧供應(yīng)系統(tǒng)���、噴嘴和潤(rùn)滑油。該系統(tǒng)簡(jiǎn)單��,整個(gè)設(shè)備占地面積小���,易于安裝在各種機(jī)床旁邊�。

1.分類微量潤(rùn)滑系統(tǒng)�����。

MQL系統(tǒng)可分為單通道型和雙通道型��。兩者的區(qū)別在于空氣和潤(rùn)滑油混合形成氣溶膠的不同位置�����,即根據(jù)微切削液的傳輸和霧化差異����,將其分為兩種形式。單通道類型的特點(diǎn)是:空氣和潤(rùn)滑油在發(fā)生設(shè)備中混合成氣溶膠����,然后通過(guò)刀具內(nèi)的軌道將氣溶膠輸送至加工區(qū)�����。雙通道類型具有以下特點(diǎn):空氣和潤(rùn)滑油被輸送到不同軌道附近的混合室�,形成氣溶膠���,然后輸送到加工區(qū)域���。雖然單通道系統(tǒng)比雙通道系統(tǒng)更容易制造,但在輸送冷卻潤(rùn)滑油霧時(shí)���,尤其是在離心強(qiáng)度較大的旋轉(zhuǎn)主軸上�,油霧容易分散���,這往往導(dǎo)致加工區(qū)油霧分布不均勻�,影響加工質(zhì)量���。由于雙通道類型的微潤(rùn)滑系統(tǒng)在氣溶膠形成后,在輸送區(qū)域內(nèi)的距離更小����,應(yīng)用效果更好�,因此潤(rùn)滑效果更好��。

2.微量潤(rùn)滑裝置的產(chǎn)品化����。

MQL可分為內(nèi)部冷卻和外部冷卻系統(tǒng)。前者的氣霧通過(guò)機(jī)床的主軸���,通過(guò)刀具的內(nèi)孔和端子噴出�,或通過(guò)原始切削液管道從原始噴嘴位置噴出����,以達(dá)到最佳使用效果;后者的氣霧由機(jī)床外部引入����,刀具外部供應(yīng)。

另外�,根據(jù)之前的介紹,MQL裝置也分為單通道和雙通道�,單通道微潤(rùn)滑系統(tǒng)主要由主體(即油霧單元)、球閥�����、供油單元和相應(yīng)的切削加工單元組成,雙通道系統(tǒng)主要由主體(包括氣體供應(yīng)和油霧(供應(yīng))復(fù)合單元)�、球閥和旋轉(zhuǎn)接頭組成。

一般來(lái)說(shuō)����,外冷系統(tǒng)適用于刨床、車床��、銑床�����、中心鋸床等外冷刀具的機(jī)床��。適用的材料包括銅��、鋁��、鎂�、易切削鋼、中等難切削鋼等���。內(nèi)冷系統(tǒng)主要用于數(shù)控車床��、加工中心��、孔加工機(jī)床等��,更適用于內(nèi)冷鉆頭���、內(nèi)冷銑刀、內(nèi)冷絲錐等內(nèi)冷工具的加工���。當(dāng)然�,它也適用于外冷工具的使用�����。適用材料包括鋁合金����、銅合金、鎂合金�、各種鑄鐵、易切割鋼����、中高難切割鋼等。

在發(fā)動(dòng)機(jī)曲軸斜油孔加工中應(yīng)用微潤(rùn)滑技術(shù)。

在國(guó)內(nèi)外汽車發(fā)動(dòng)機(jī)行業(yè)���,小排量汽油發(fā)動(dòng)機(jī)的曲軸主要由鑄鐵制成��,尤其是球墨鑄鐵�����。對(duì)于大排量(超過(guò)1.6升)的中型汽油發(fā)動(dòng)機(jī)��,特別是具有渦輪增壓功能的發(fā)動(dòng)機(jī)���,大部分曲軸材料為鍛鋼。曲軸作為發(fā)動(dòng)機(jī)的關(guān)鍵部件����,不僅結(jié)構(gòu)復(fù)雜,而且����,而且具有較高的技術(shù)要求。因此����,為了加工合格的工件,各企業(yè)將在相對(duì)成熟的傳統(tǒng)工藝的基礎(chǔ)上,不斷改進(jìn)和改進(jìn)生產(chǎn)工藝�����。隨著汽車輕量化和對(duì)綠色制造技術(shù)的日益重視����,一些主流發(fā)動(dòng)機(jī)制造廠的實(shí)際生產(chǎn)也采用了MQL等新型制造技術(shù)���。

以下是曲軸粗加工階段的一個(gè)典型案例�����。

本申微量潤(rùn)滑����。

21世紀(jì)初�����,大多數(shù)國(guó)內(nèi)主流汽車發(fā)動(dòng)機(jī)企業(yè)仍采用槍鉆這一已使用多年的傳統(tǒng)工藝�����,對(duì)深孔如斜油孔進(jìn)行加工(見(jiàn)圖1a,從圖1a可以清楚地看到斜油孔的情況����,圖1b是位于軸頸表面的深孔端口)。這種制造技術(shù)首先被命名為加工槍管�。由于高精度的孔(如槍管)可以通過(guò)一次進(jìn)給生產(chǎn),多年來(lái)在深孔加工中得到了廣泛的應(yīng)用����。

在操作過(guò)程中,使用引導(dǎo)條支撐刀具����,從鉆頭位置的進(jìn)油孔將切割液輸送到切割區(qū)域,同時(shí)實(shí)現(xiàn)潤(rùn)滑和冷卻��,有利于去屑����,然后讓切割液沿溝通進(jìn)入油箱進(jìn)行統(tǒng)一處理。但近年來(lái)�,由于其投入和使用成本高,切割(潤(rùn)滑)液體在加工過(guò)程中消耗非常大���,所以一些領(lǐng)先的技術(shù)理念企業(yè)����,在新生產(chǎn)線或新生產(chǎn)能力工藝規(guī)劃中,用高速深孔鉆取代傳統(tǒng)的槍鉆工藝����,為應(yīng)用微潤(rùn)滑技術(shù)創(chuàng)造了條件。

一方面�����,仍然使用傳統(tǒng)的潤(rùn)滑方法�����,只有一個(gè)龐大的潤(rùn)滑冷卻系統(tǒng)非常昂貴�,隨后的使用成本相當(dāng)高���;另一方面���,必須有大流量、高壓��、高過(guò)濾精度的潤(rùn)滑切割液����,否則會(huì)影響油膜的建立�,造成排屑困難��。這主要與槍鉆加工后的孔壁密切相關(guān)�����,表面形狀對(duì)排屑產(chǎn)生不利影響�����,在曲軸斜油孔等直徑比大孔加工中更為突出�����。此外�,由于槍支鉆是古怪的,它還必須配備一個(gè)鉆蓋���。

而當(dāng)曲軸斜油孔的加工采用微量潤(rùn)滑技術(shù)后�����, 一方面配以BENSHEN(本申)公司提供的雙通道微潤(rùn)滑系統(tǒng)�,該系統(tǒng)為內(nèi)冷式結(jié)構(gòu),雙通道是指氣管跟油管分別處理���,最后才在刀具內(nèi)混合后噴出����。另一方面�,當(dāng)深孔加工由槍鉆改為雙刃高速鋼麻花鉆后,就不再需要鉆套���。進(jìn)而�����,由于微量潤(rùn)滑的油霧本身質(zhì)量就很小,且因加工中受力對(duì)稱��,形成的孔壁就較光滑�。

除了上述兩個(gè)優(yōu)點(diǎn)外,相應(yīng)的工藝試驗(yàn)表明�,微潤(rùn)滑的應(yīng)用也顯著提高了工件的清潔度,因?yàn)樵诩庸み^(guò)程中更容易排出�,有利于回收,在清洗過(guò)程中不容易殘留�����。此外,這種切割可以被認(rèn)為是準(zhǔn)干的�,不僅使用成本低于傳統(tǒng)方法,而且霧化潤(rùn)滑油更有利于油膜的建立�。