摘要

金屬切削液以其潤滑���、冷卻和鐵屑沖洗功能,改變了加工操作的性能���。通常���,在硬化鋼材料的加工中�����,為了低切削力和低環(huán)境影響��,不應用切削流體�。從刀具磨損、熱量控制����、加工表面質量幾個方面考量,微量潤滑(MQL)是一種可行的替代方案���。本研究比較了硬化軸承鋼材料車削時微量潤滑和完全干燥的機械性能���,包括切削力���、刀具溫度、白層深度和零件完成度的實驗測量�����。結果表明�,使用微量潤滑可以降低表面粗糙度,延遲刀具側翼磨損�����,降低切削溫度���,同時對切削力的影響也最小���。

介紹

微量潤滑是指使用極少量的潤滑劑,通常為50至200毫升/小時的流量�,比傳統(tǒng)切削液冷卻條件下常用的流量低約三到四個數(shù)量級,例如��,每分鐘可配送10升液體。微量潤滑的概念��,有時被稱為“近干潤滑”或“微潤滑”�,數(shù)十年前就已提出,作為解決工廠車間空環(huán)境侵入和職業(yè)危害問題的一種方法����。切削液的最小化還可以通過節(jié)省潤滑油成本和工件/工具/機器清洗周期時間來帶來經(jīng)濟效益。

最近一項關于歐洲汽車工業(yè)生產(chǎn)的調查顯示�����,冷卻切削液的費用占總制造成本的近20%�����。與切割工具(7.5%)相比����,冷卻切削液的成本明顯更高�����。因此���,迫切需要減少切削液的消耗��。美國職業(yè)安全與健康管理局(OSHA)允許的金屬切削液氣溶膠濃度的暴露水平(PEL)為5mg/m3����,美國國家職業(yè)安全與健康研究所(NIOSH)允許的暴露水平為0.5mg/m3,美國汽車零部件制造業(yè)采用傳統(tǒng)的切削液冷卻和潤滑的油霧水平估計在20-90mg/m3左右��,這表示存在改進幾個數(shù)量級的機會����。

另一方面,完全干切削一直是硬化鋼零件加工的一種工業(yè)慣例��。這些部件通常表現(xiàn)出非常高的比切割能量����。傳統(tǒng)觀點認為,與切削液切割相比���,完全干切割�����,由于切割溫度的升高�����,降低了機床所需的切割力和功率�����。工具壽命和零件完成情況往往取決于完全干燥的條件���。因此�����,加工時進刀量和切割深度必須有所限制��。在這些考慮下�����,微量潤滑是一種可行的解決方案�,以減小刀具磨損��,而將切割力/功率保持在合理的水平����,微量潤滑參數(shù)需要適時調整。然而�,到目前為止還沒有研究在硬加工過程中使用微量潤滑的可行性。

本研究是與完全干式切削相比���,微量潤滑條件對硬質零件車削切削性能的影響�����。采用基于工具工作組合方法確定理想的測試參數(shù)范圍��。該研究有助于了解工具和工件在硬切割條件下的行為����,包括高熱載荷和機械載荷�����。在研究中�����,微量潤滑提供了噴霧空氣和植物油����。在每次測試中���,測量并比較表面粗糙度、白層深度���、刀具磨損�����、切削力和溫度�����。以下部分描述了實驗設置��、程序���、數(shù)據(jù)和分析。

實驗設置及參數(shù)

圖1顯示了喬治亞理工學院傾斜床水平車床(HardingeT42SP)上的微量潤滑裝置的使用情況�。使用的冷卻劑是甘油三酯和丙二醇酯溶液(triglyceride and propylene glycol ester solution),噴霧壓力20psi(帕)���,流量50ml/小時�����,工件材料為高碳鋼筋硬化至62至64RHC��,刀具為低含量CBN刀具(KennametalKD5625)�,耙角-6度�,倒角長度0.12mm,角半徑0.03mm��,機頭半徑0.8mm����。

圖1安裝在水平車床(左側)上的微量潤滑裝置。干式加工(中圖)�。微量潤滑加工(右圖)。

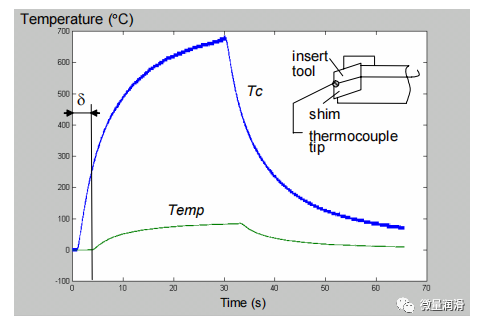

在加工過程中��,用工具柱測力計測量切割力�,如圖1所示。如圖2所示的是使用安裝在刀具插入墊片下的k型熱電偶來測量溫度����。該系統(tǒng)實際上測量墊片下尖端墊片和墊片之間的溫度。熱電偶位置的溫度可通過推斷成像方法測量的溫度(Tc)有關�����。

其中k值8是衰減因子,δ是一個通常觀察到的約為4秒的時間延遲��。

圖2刀具墊片熱電偶切割溫度測量

結果

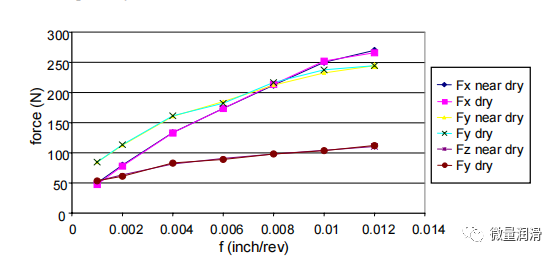

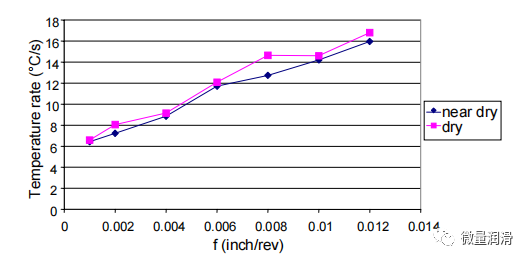

圖3顯示了切割力相對于進刀量而增加��。然而�����,使用微量潤滑并不會以任何明顯的方式影響切割力���。因此����,材料的熱軟化似乎不會發(fā)生在如此少量的流體中�����。圖4給出了不同進刀量對應的刀具墊片溫度上升�。溫升定義為加工第一秒鐘中溫度的變化??梢钥吹剑褂梦⒘繚櫥?���,該溫度下降了5到10%�。如圖1所示�,通過比較干燥加工和微量潤滑加工�,也可以定性地評價這種效果。觀察了微量潤滑的應用���,以減輕切屑上的高溫��。

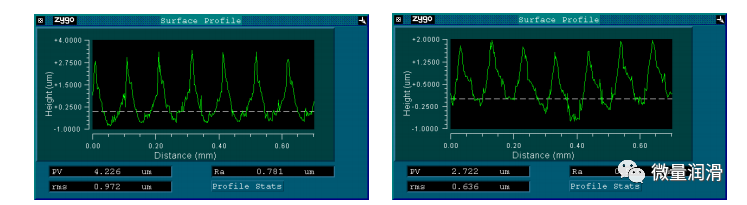

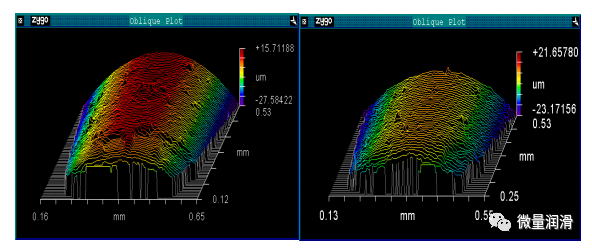

所得到的表面質量如圖5所示�����。切割深度0.012英寸���,進刀量0.006英寸/轉時,鐵屑形成光滑�����,無側流�����,進刀量標記清晰可見。微量潤滑的效果是�����,在全新刀具和給定的切割條件下�����,可將Ra降低約50%�。然而,在測試其他進刀量條件時相同量的改善并沒有觀察到�。一般來說,在更高進給和更深切割時微量潤滑的效果更明顯���。

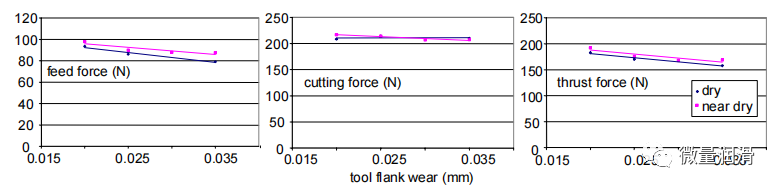

對工具側翼的某些磨損也進行了測試�����。這些磨損在機械加工過程中自然地發(fā)展�。測試的目的是評估刀具磨損與微量潤滑性能的影響����,并評估在微量潤滑下刀具的性能。圖6顯示了在工具側翼磨損的影響下��,在干燥和微量潤滑條件下的切割力。需要注意的是�,材料的去除率相對較高,而所有進給����、切向和推力方向的切削力的減少都是由于彈坑磨損的存在。在這種情況下�,使用微量潤滑并不會導致明顯的切削力差異���。

圖3不同進給條件下的切割力���。切割速度=450sfpm,切割深度=0.012英寸��。

圖4:不同進給條件下的溫度速率�����。切割速度=450sfpm���,切割深度=0.012英寸���。

圖5所生成的工件表面剖面圖�,進給=為0.006rev/升�,切割速度=為450sfpm,切割深度=為0.012英寸��。左側為干式切削�����,右側為微量潤滑��。

圖6 切割力與最大側翼磨損的關系�����,切割速度=700sfpm����,進給=0.008in/rev,切割深度=0.01in�����。

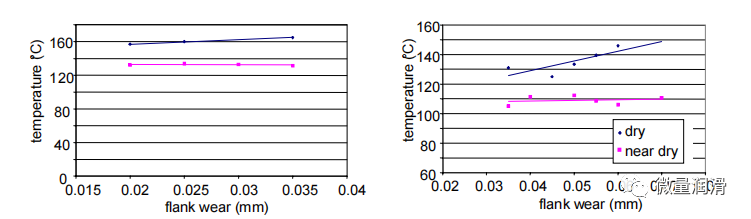

用磨損不同程度的刀具測量切割兩分鐘后的溫度�。此溫度不是刀具-工件接觸點處的溫度,而是熱電偶所在的刀具墊片下的溫度����。測試條件不允許在工件上出現(xiàn)白色圖層�����。在兩種不同的切割條件下����,穩(wěn)態(tài)溫度如圖7所示�����,在使用微量潤滑時���,其溫度降低了約20至30度。由于溫度是控制刀具熱損傷的重要因素���,預計刀具的壽命會根據(jù)潤滑狀況而變化����。

圖7 穩(wěn)定狀態(tài)(20分鐘加工時間后)切割溫度和更高側翼磨損的關系 切割速度=700sfpm���,進給=0.008英寸/轉速�����,切割深度=0.01英寸(左)��,切割速度=500sfpm����,進給=0.004英寸/轉速,切割深度=0.012英寸(右)���。

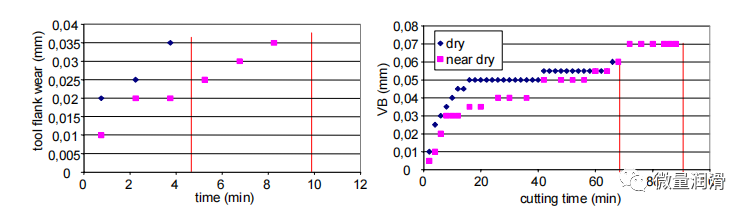

圖8顯示了兩種不同切割條件下刀具磨損的進展情況��。每次切割后��,測量刀具的磨損情況�。圖9給出了其中一種切割條件下刀具的初始切割情況����,顯示了MQL在減少側翼刀具材料損失方面的明顯效果。在兩種不同的切割條件下�����,如果采用微量潤滑���,刀具的磨損率就會降低��。測試的最終終點決定了刀具的壽命���,這主要是由于刀具耙上造成的切割�����。微量潤滑推遲了這種切削����,以便允許側翼磨損在工具失效之前進展到更大的長度���。在機械加工時間方面����,還進一步指出�,使用微量潤滑有助于將工具壽命延長35%至50%��。這種效應在較高的材料去除率下更為明顯���。

圖8 刀具側面磨損進度��,切割速度=700sfpm�,進給=0.008英寸/轉速,切割深度=0.01英寸(左)����,切割速度=500sfpm,進給=0.004英寸/轉速���,切割深度=0.012英寸(右)�。

圖9 40秒后切割的初始切屑���,干(左)和MQL(右)�����。切割速度=500sfpm��,進給=0.004英寸/rev����,切割深度=0.012英寸

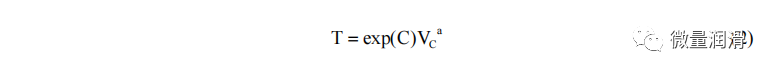

根據(jù)Taylor模型�,刀具壽命(T)一般可以用切割速度描述為

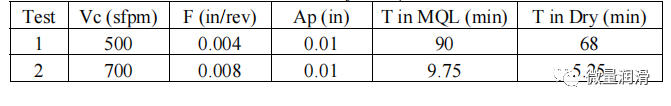

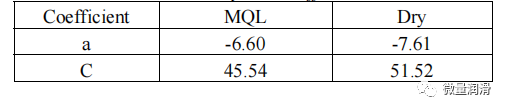

數(shù)據(jù)如表1所示,Taylor模型系數(shù)C和a的計算方法如表2所示。

表1工具使用壽命試驗結果

表2泰勒系數(shù)

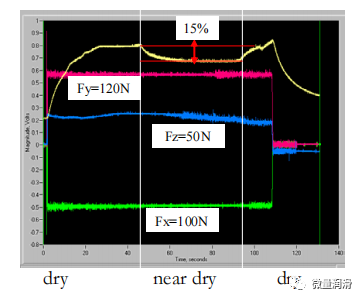

進行的測試以確定微量潤滑下溫度和力的動態(tài)行為��。在試驗過程中��,沿鋼筋標本的總長度(8英寸)分為三個連續(xù)的切片��。第一部分完全干切�����,在第二部分開始時使用微量潤滑��,在進入第三部分的工具入口�����,關閉微量潤滑�����,以恢復干切狀態(tài)���。刀具墊片溫度和三維力與切割時間的關系曲線如圖10所示。由于微量潤滑加工應用���,穩(wěn)態(tài)溫度下降約15%�,而達到這種穩(wěn)態(tài)溫度的時間為20~30秒。無論是否使用最小量的潤滑���,這些力都沒有明顯的差異�����。這些觀察結果與其他穩(wěn)態(tài)測試結果基本一致����。

圖10 間歇應用微量潤滑引起的溫度和切割力的變化���。切割速度=500sfpm�,飼料=0.002英寸/rev�����,切割深度=0.0075英寸���。

結論

實驗研究了在完全干燥條件下和微量潤滑條件下車削硬化高碳鋼材料的影響���。本文分析的工藝屬性包括表面粗糙度��、切削溫度���、切削力和刀具壽命。以水溶性丙二醇酯溶液恒定流量和噴嘴壓力測試了一系列的進給����、速度和切割深度。

關于表面粗糙度��,在接近干燥和完全干燥的條件下����,不能得出明顯的差異。然而��,在更深的切削和進給下���,近干加工可以更明顯地感知到表面光潔度的提高�。關于穩(wěn)態(tài)切割溫度�,當應用微量潤滑而不是完全干燥時,始終觀察到減少10%到30%�����。預計這是切割區(qū)蒸發(fā)熱增加的結果。關于切割力����,無論是否使用微量潤滑��,都沒有顯著差異��。工件在完全干燥加工條件下的熱軟化效果并不明顯���,因此�����,使用完全干燥高于微量潤滑的好處不容易證明�����。在刀具壽命的背景下�����,該研究表明���,在廣泛的切割條件下����,微量潤滑顯著提高了刀具壽命���,超過30%���。這種效應與切割溫度的降低密切耦合。

因此����,可以得出結論,使用微量的潤滑劑可以潛在地保護工具���,同時保持切割力相對不變��。本研究未包括鐵屑沖洗和環(huán)境意識方面的其他加工性能問題���。并建議對這些方向進行進一步的研究。